- Оборудование

- Линии профилирующие и профилегибочные

- Линии для производства металлочерепицы

- Линии для производства профнастила (моно)

- Линии для производства профнастила (универсальные)

- Оборудование для производства элементов водосточной системы

- Линии для производства элементов кровли

- Линии для производства сайдинга и стеллажей, полок, мостиков, решеток, спец. профилей

- Оборудование для производства панелей быстровозводимых зданий и силосных башень

- Профилирующий инструмент

- Установки летучего реза

- Линии для изготовления фальцевой кровли

- Линии для производства автомобильных лонжеронов, рамы прицепов, полуприцепов, обвязок, бортов

- Линии для производства армирующих профилей ПВХ систем окон, дверей

- Линии для производства коронирующих и осадительных электродов

- Линии для производства металлоштакетника, заборов, жалюзи

- Линии для производства профилированных труб (штрипс, заготовка)

- Линии профилирования для изготовления изделий горно-шахтного оборудования и назначения

- Линии профилирующие для пенозаполненных профилей гаражных и оконных рольставен и жалюзи

- Линии с лазерной сваркой и резкой в составе линий профилирования

- Линия по изготовлению прессованного настила

- Машина профилирующая для гибки кромки (штрипс, заготовка)

- Оборудование для изготовления шпалерных столбов заборных ограждений и виноградников

- Оборудование для производства элементов дорожных ограждений

- Перфорирующее-гибочное оборудование

- Перечень реализованных проектов по изделиям и профилям

- Линии резки рулонного металла

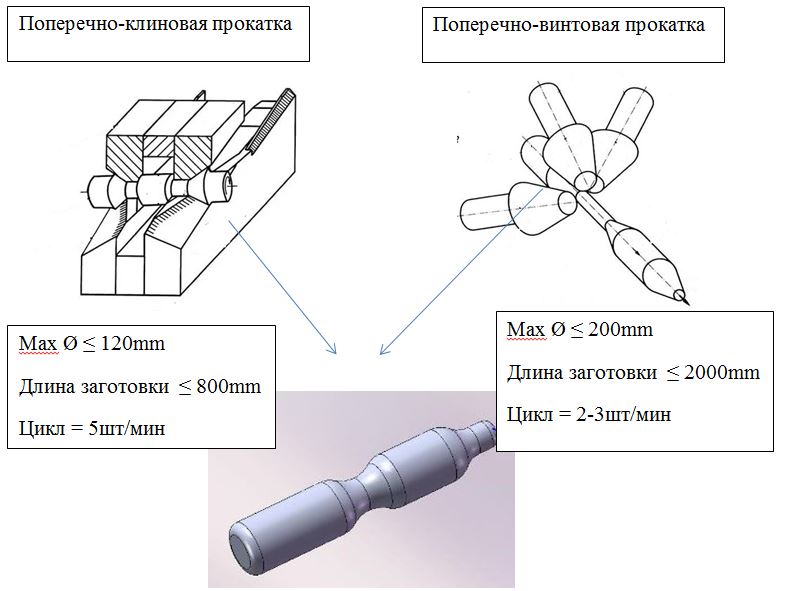

- Линии поперечно-клиновой и винтовой прокатки

- Линии и станы поперечно-клиновой прокатки серии WRL

- Линии и станы поперечно-клиновой прокатки серии WRL TS

- Инструмент поперечно-клиновой, поперечно-винтовой прокатки

- Нагреватель индукционный

- Линии и станы поперечно-винтовой прокатки серии HRL

- Преимущества технологии поперечно-клиновой и поперечно-винтовой прокатки

- Дополнительное оборудование

- Нагреватели индукционные

- Вспомогательное оборудование

- Кузнечно-прессовое оборудование

- Линии для горячей гибки прутков и заготовок

- Машины для высадки концов труб

- Шаропрокатные станы для производства стальных мелющих, помольных шаров

- Станы поперечно-клиновой прокатки и ковочные вальцы

- Оборудование для производства поковок коленчатых валов ДВС

- Механические прессы

- Прессы серии MN

- Штамповочно-высадочные машины

- Прутково-волочильные станы

- Обрезные пресса

- Пневматические молоты

- Программируемые кузнечно-штамповочные машины

- Обрабатывающие центры для изготовления зубчатых колес

- Модернизация паровоздушных и пневматических молотов

- Линия высадки балки оси прицепа

- Главная/

- Оборудование для производства поковок коленчатых валов ДВС

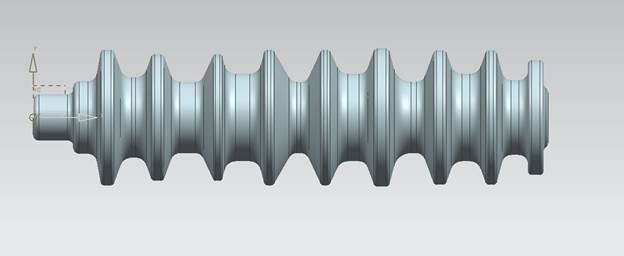

Оборудование для производства поковок коленчатых валов ДВС

Традиционно штамповка коленвала двигателей внутреннего сгорания в России проходит на ковочных прессах при массовом производстве и на молотах при мелкосерийном производстве. Штамповка осуществляется в три перехода: подкатной ручей (предварительная профилировка), гибочный ручей (исключает перерезание волокон структуры металла), окончательный ручей. Обрезка осуществляется на обрезном прессе.

Так же существует процесс изготовления коленвала на стане поперечно-клиновой прокатки (валковом) с последующей штамповкой в предварительном ручье и обрезкой облоя. Затем формуется сам коленвал на выкрутном прессе (Inochenty Kiring, Италия).

Мы предлагаем изготовления коленвалов с использованием поковок изготовленных двумя вариантами:

- На линии поперечно-клиновой прокатке с плоским инструментом

- На линии поперечно-винтовой прокатки с трехвалковым инструментом

Предварительное профилирование заготовки на стане поперечно-клиновой прокатки серии WRL или WRL TS и последующая традиционная штамповка (предварительный ручей, обрезка облоя, формирование коленвала) для коленвалов длиной до 800 мм. Если коленвал имеет длину более 1200 мм, то предварительное профилирование заготовки осуществляется на трехвалковом стане поперечно-винтовой прокатки серии HRL.

Преимущества изготовления поковок коленвалов на линий поперечно-клиновой прокатки:

- · высокая производительность: до 500 дет/ час (одинарная прокатка больших деталей);

- · высокая точность деталей позволяет использовать в безотходной и безоблойной штамповке;

- · увеличение срока межремонтных интервалов штампов;

- · упрочнение структуры детали и отсутствие эллиптичности;

- · прокатка несимметричных деталей;

- · прокатка сдвоенных и строенных деталей за один рабочий цикл;

- · производство и обслуживание инструмента не требует дорогостоящего оборудования;

- · изготовление детали за один рабочий цикл.

Преимущества изготовления поковок коленвалов на линии поперечно-винтовой прокатки:

- · универсальный дешевый в изготовлении инструмент (на одном инструменте изготавливаются детали разной формы и размеров);

- · высокая производительность: до 300 дет/ час;

- · форма получаемых деталей легко управляется прямо с пульта управления станом;

- · прокатка несимметричных деталей;

- · производство и обслуживание инструмента не требует дорогостоящего оборудования;

- · прокатка длинных деталей (длина более 800 мм).

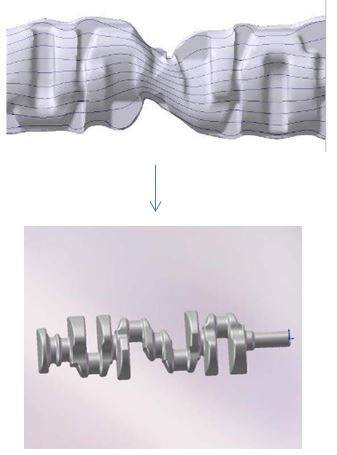

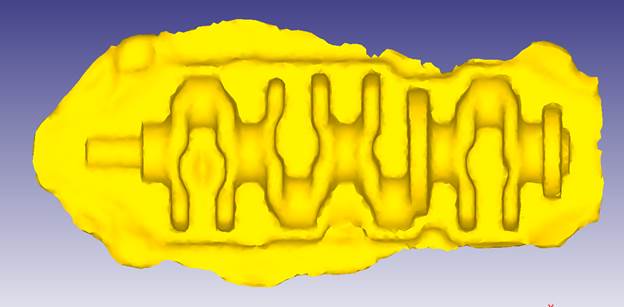

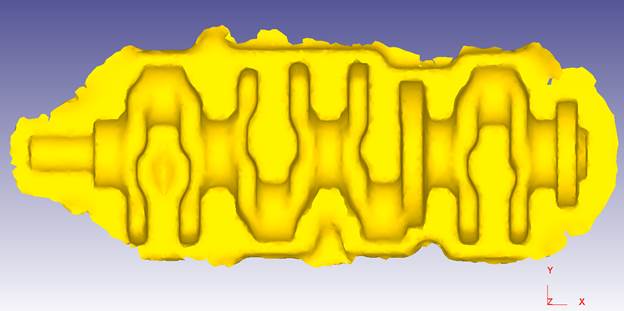

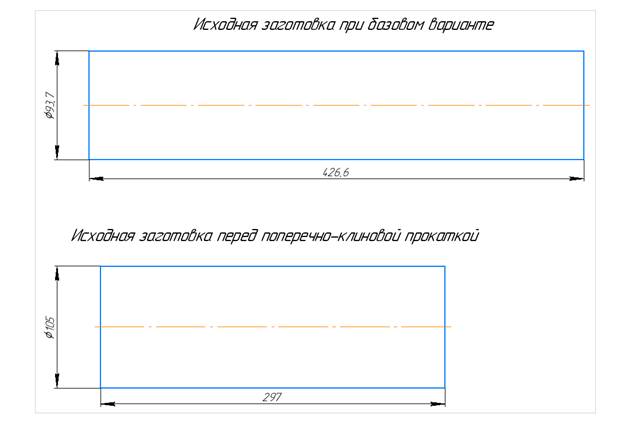

Моделирование процесса штамповки коленчатого вала. В качестве исходного материала использовалась заготовка ф93,7х426,6 мм (Рис. 1, базовый вариант) и подкат, получаемый способом поперечно-клиновой прокатки (Рис. 2). Масса заготовки, при базовом варианте 23,1 кг, масса подката (Рис. 3) – 20,1 кг. Толщина облоя составляет около 4 мм.

Рис. 2 – Результат моделирования штамповки из подката.

Рис. 3 – Подкат.

Рис. 4 – Исходные заготовки базовый вариант / вариант перед поперечно-клиновой прокаткой

Для подбора оптимального оборудования и технологического процесса в производстве коленчатых валов необходимы чертежи используемых в производстве поковок и чертежей конечных изделий. Предварительное моделирование процесса прокатки и штамповки позволяет выбирать наиболее технологичный способ производства с достижением наилучших экономических и эксплуатационных показателей.

Присылайте вашу программу по модернизации производства коленчатых валов, а мы подберем подходящую технологию и оборудование в том числе собственного производства.