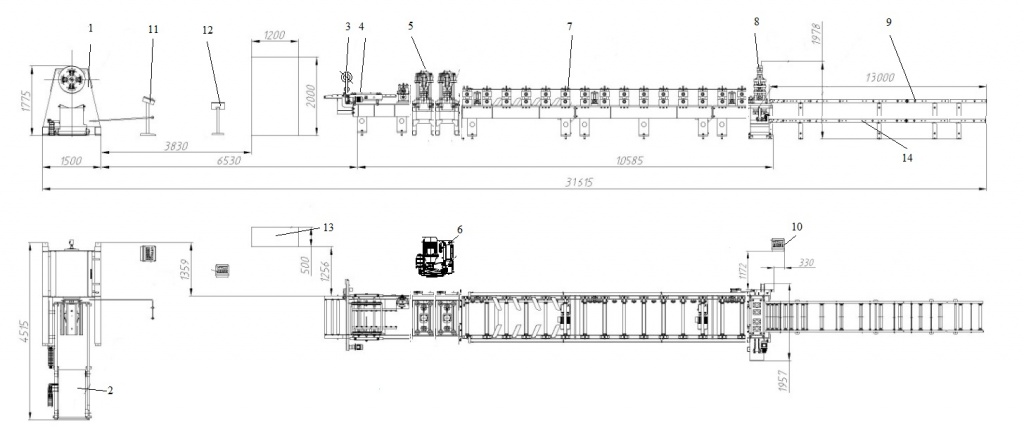

1- Рулоноразматыватель

2- Тележка подъемная (опция не входит в поставку)

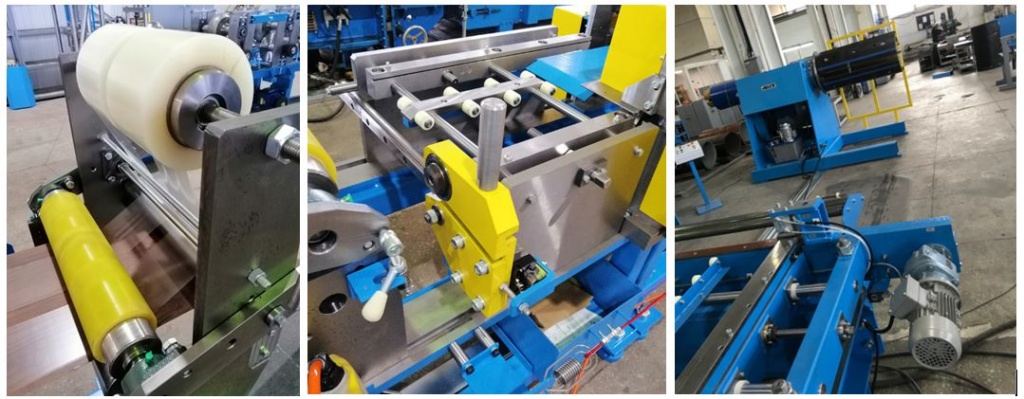

3- Устройство нанесения защитной плёнки

4- Роликовые приводные ножницы отрезки заправляемой полосы металла

5- Блок перфорации и вырубки с гидравлическим приводом

6- Гидростанция

7- Машина профилирующая

8- Отрезная гильотина готового профиля с гидравлическим приводом

9- Укладчик готового профиля в пачку

10- Центральный пульт управления

11- Пульт управления рулоноразматывателем (опция не входит в поставку)

12- Пульт управления блоком перфорации

13- Шкаф системы управления

14- Автоматический транспортер укладчик тележка пакетированного профиля

II. Обрабатываемый материал, производительность

• Материал: холоднокатаный оцинкованный прокат в рулонах с лакокрасочным или полимерным, а так же алюмоцинковым покрытием по ГОСТ 52146, ГОСТ 14918, ГОСТ Р 52246, DX51

• Предел прочности: до 360 н/мм2

• Максимальный вес рулона: 5 тонн

• Макс. ширина: 800 мм

• Наружной диаметр рулона: не более 1250 мм

• Внутр.диаметр рулона: 600 ± 10 мм

• Толщина материала: 0,5; 0,6; 0,7 мм

• Допуск по ширине: ± 0,50 мм

• Установленная мощность: до 30 кВт

• Максимальная скорость профилирования: до 30 м/мин.

• Производительность линии на длине L=3000мм: 4-5 шт/мин.

III. Состав линии

1.Рулоноразматыватель

Максимальный вес рулона: 5 тонн

Ширина рулона штрипса: max=800 мм

• Шпиндель: приводной с эл.двигателем, с редуктором.

• Плавное торможение осуществляется тормозным резистором.

• Зажим автоматический с гидравлическим приводом.

• Установка (съем) рулона на барабан рулоноразматывателя осуществляется грузоподъемными средствами Заказчика

• Конструкция сварная: из толстого стального листа.

• Разжим-зажим осуществляется клиновым механизмом.

• Разматыватель имеет вращение, как по часовой, так и против часовой стрелки.

• Рулоноразматыватель должен быть оснащён устройством плавного регулирования частоты вращения барабана.

3. Устройство пробивки отверстий

• Представляет собой два штампа на мощной платформе с гидроприводом.

• Имеет индивидуальную станцию гидропривода и пульт управления.

• Комплект быстросъемных пробивных штампов.

4. Машина профилирующая

1. Станина с профилирующими клетями (не менее 15 шт)

2. Рама с фрезерованными поверхностями;

3. Шпоночное крепление профилирующих роликов на валах;

4. Диаметр валов не менее 70 мм;

5. Устройство направляющее;

6. Реверсивный привод на нижние валы профилирующих клетей с бесступенчатым регулированием частоты вращения;

7. Привод валов от мотор-редукторов: 2 шт. по 4 кВт;

8. Датчик длины.

Профилирующие ролики должны быть изготовлены из инструментальной стали 9ХС по ГОСТ5950 после термической обработки иметь твёрдость рабочих поверхностей в диапазоне 55…60HRC.

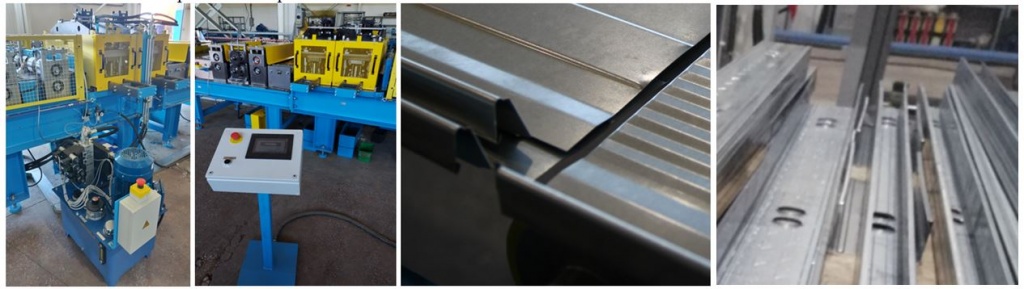

5. Гидравлические ножницы отрезки готового профиля

• Сварная конструкция из толстого листа на двух колонка

• Зазор между нижним и верхним ножом настраивается вручную, оператором в соответствии с толщиной металла.

• Ножи изготовлены из стали Х12МФ закаленные и шлифованные имеют твёрдость в диапазоне 54…58 HRC.

• Комплекта сменных отрезных ножей и матриц.

• Привод гильотины от гидрцилиндра.

• Возможна установка отдельного пресса с штампом для подгибки профиля.

6. Укладчик-транспортер

• Стальная конструкция.

• Обеспечивает прием деталей из машины профилирующей и автоматическое штабелирование пачки.

• Перемещение пачки готовых изделий по ходу движения.

Вся система электрооборудования линии спроектирована и изготавливается с соблюдением всех норм безопасности ТС.

Система управления должна обеспечивать:

• работу линии в автоматическом и наладочном режимах;

• контроль основных параметров технологического процесса;

• адресную диагностику неисправностей системы управления;

• наличие USB порта и Ethernet сетевого подключения для выгрузки статистики работы линии.

• ведение учёта работы линии по требованию заказчика. Обеспечение ведения двойного учета работы линии (работы за смену, общая статистика за неделю, месяц). Выгрузка на носитель либо в сеть Ethernet.

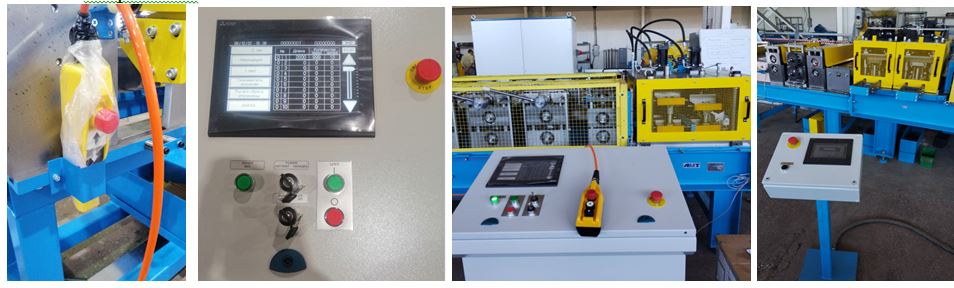

Система управления должна состоять из следующих основных компонентов:

• программируемый логический контроллер фирмы «Mitsubishi» (стандартно мод. FX5U);

• цветная панель оператора фирмы «Mitsubishi» (стандартно мод. GS2107);

• преобразователь частоты фирмы «Mitsubishi» (стандартно мод. E800);

Электрооборудование системы управления должно размещаться в корпусах со степенью защиты не ниже IP43. Общие требования к электрооборудованию линии по ГОСТ 7600, ГОСТ МЭК60201-1-2002. От сети трехфазного переменного тока напряжением 380В и частотой 50Гц. Все связывающие кабели располагаются в кабельканалах на полу цеха.

8. Пульты управления

С помощью центрального пульта управления с монитором touch-screen и меню на русском языке задаются режимы работы линии:

• автоматический, ручной режим работы, изменения скорости линии;

• управление всеми приводными узлами линии;

• формирование производственного заказа для последующего автоматического режима работы (шаг изменения длин изделия, кол-во строчек заказа согласуется при подготовке ТЗ на линию).

На пульте установлены отдельные кнопки для:

• старт/стоп линии в автоматическом режиме;

• пуск/стоп гидравлики;

• аварийный стоп.

• для обеспечения удобства работы в линию встраиваются отдельные пульты управления узлами (рулонразматывателем, мультипрессом и т.д), так же дополнительными устройствами остановки гидростанций и т.д..

IV. Система безопасности

Безопасность труда на линии обеспечивается его конструкцией и изготовлением в соответствии с требованиями ГОСТ 7600, ГОСТ 12.2.017, 12.4.040,12.2.049.

• Уровень шума на рабочем месте, дБ А, не более 80

• Рабочее место оператора должно находиться в зоне, обеспечивающей наблюдение за работой основных составляющих линии.

• Рабочая поза оператора – стоя.

• Средства отображения информации о работе линии должны быть размещены в зонах информационного поля рабочего места.

Стандартно линия оснащена устройствами безопасности механического типа.

• предохранительные стальные кожухи покрывающие приводные шестерни профилирующих и подающих модулей по всей длине линии.

• троссовый выключатель безопасности, это тросс, проходящий по всей длине машины профилирующей, соединен с размыкающим микровыключателем. Для экстренного останова машины-дернуть за тросс (бесконтактные защитные барьеры дополнительная опция)

• кнопки дополнительной аварийной остановки линии размещены на наладочном пульте; центральном пульте управления линией;

• защита системы управления от перегрузок, контроль элементами управления линией.

Сопровождающая техническая документация (на русском языке)

• Руководство по эксплуатации и обслуживанию; предоставляется планировочное решения для подготовки силами Заказчика производственной площадки с указанием мест и требований к необходимым для работы линии коммуникациям.

• Общие технические чертежи (чертежи сборки основных групп);

• Электронные и электрические, пневматические, гидравлические схемы;

• Во избежание несанкционированного изменения программного обеспечения исходники программы управления линией передаются после окончания гарантии на оборудование. В гарантийный период обеспечивается удаленная сервисная поддержка программного обеспечения.

• Список ЗИП.

• Декларация соответствия линии профилирующей требованиям техническим регламентам Таможенного союза «О безопасности низковольтного оборудования ТР ТС 004/2011, «О безопасности машин и оборудования» ТР ТС 010/2011, «Электромагнитная совместимость технических средств» ТР ТС020/2011

Эстетические, эргономические требования

• Оборудование линии должно быть удобно в эксплуатации и обслуживании;

• Рабочее место оператора должно находиться в зоне, обеспечивающей наблюдение за работой основных составляющих линии;

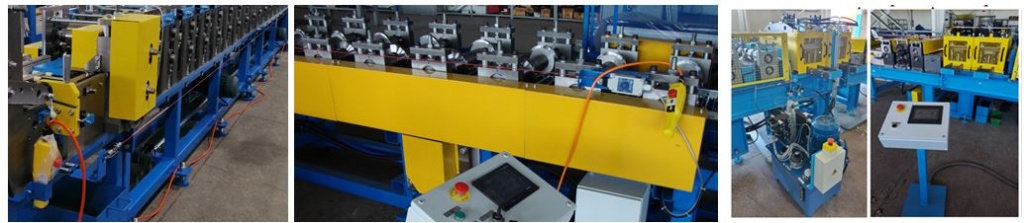

• Рама RAL 5005 синий; подвижные части и защитные экраны: RAL1023 (желтый); Корпусы шкафов и пультов электрической части: RAL7035 (серый) (не окрашиваем в другие цвета)

Условия эксплуатации

• Условия эксплуатации линии – УХЛ 4.2 по ГОСТ 15150.

• Гарантийный срок эксплуатации, месяцев (исчисляется с момента подписания акта приемки изделия) 12 месяцев

• Гамма процентный режим работы в течение суток для линии составляет =85%. 15% времени необходимо будет затрачивать на периодическое техническое обслуживание в соответствии с графиком ППР (предоставляется после разработки конструкторской документацией линией).

• К работе на линии должен допускаться специально подготовленный обслуживающий персонал.

• Количество операторов – 1. Помощник оператора – 1.

Производство

• Собственное производство: ООО «Инженерный центр «АМТинжиниринг», г. Минск

• Собственное проектирование линии профилирующей, профилирующего инструмента, системы управление линией: ООО «Инженерный центр «АМТинжиниринг»

• Изготовление основных узлов профилирующего инструмента, валов, рамы, отрезных, перфорирующих узлов: ООО «Инженерный центр «АМТинжиниринг»

• Сервисная служба и сервисная поддержка: ООО «Инженерный центр «АМТинжиниринг»

Пуско-наладочные работы

Подготовка производственной площадки с фундаментом под оборудование с подводом необходимых коммуникаций в соответствии с чертежами подвода коммуникаций и планами фундамента, предоставленными АМТинжиниринг (Поставщиком), проводятся силами Заказчика. До прибытия специалистов АМТинжиниринг (Поставщика) для проведения пуско-наладки расстановка оборудования производится силами Заказчика в соответствии с планом расположения оборудования, не требует присутствия специалистов Поставщика. Подключение, запуск, испытания, сдача оборудования в рамках пуско-наладочных работ производится специалистами Поставщика. В момент проведения пуско-наладочных работ происходит обучения специалистов Заказчика работе на оборудование.

Главные преимущества оборудования выпускаемого нашей компанией:

Оборудование проектируется и изготавливается в соответствии с индивидуальными требованиями Заказчика. Проводим пуско-наладочные работы, обучаем персонал, оказываем гарантийную и сервисную поддержку (удаленно или с выездом специалистов). Оказываем обслуживание (шлифовка отрезных ножей, создание дублёров инструмента, штампов, рулоноразматывателей, звезд, шестерен, узлов и т.д.), удаленная консультация и диагностика программного обеспечения. Обеспечиваем всей необходимой документацией и КД для самостоятельной работы в послегарантийный период. Оборудование проектируется в соответствии с требованиями ГОСТ, МЭК, ЕАЭС. Нас стоит выбирать если вы рассчитываете на длительную эксплуатацию оборудования и большую загрузку.